Quanto dura um motor? É difícil dizer, haja vista que cada motorista dirige e cuida de maneira diferente do seu veículo, o que influi diretamente na durabilidade. Motores diesel, no entanto, são mais exigidos e rodam mais que os conjuntos para veículos leves, portanto são mais suscetíveis a um tempo mais curto de vida. Mas nada está perdido, esse mesmo motor pode receber um verdadeiro tratamento e voltar a ter as especificações que tinha quando novo, se passar por uma retífica de qualidade.

Mas como na cadeia automotiva cada um tem o seu papel, o melhor a fazer é deixar essa recuperação tão minuciosa a cargo de uma retífica especializada. “A recomendação é que o motor diagnosticado pela oficina seja encaminhado completo para uma retífica. Isso acontece pois a tecnologia dentro do motor se tornou muito complicada, mais complexas, e podemos dar suporte nesse sentido”, diz Ricardo Nonis, diretor da ABC Retífica de Motores Diesel, e diretor do Conarem (Conselho Nacional das Retíficas de Motores)

Ele acredita que isso facilita o trabalho da oficina, que tem a responsabilidade de explicar o defeito para a retífica, que recolhe o motor e faz o orçamento. “Como a oficina vai cobrar isso do cliente, fica por conta de cada uma”.

“Existia no passado uma tendência em encaminhar apenas a parte de usinagem do motor. Não que esteja errado, mas quando é feito dessa maneira, a oficina retira o motor do veículo, faz a desmontagem e encaminha as peças que julga necessárias a reparação. As peças são pré-analisadas pela oficina, que faz a descrição do que pode ter acontecido. Depois da retífica, a montagem também é feita pela oficina, e qualquer dúvida técnica pode ser solucionada com a retífica que fez o reparo”, comenta Ricardo.

Porém, Ricardo faz uma recomendação essencial: “ficar atento às normas técnicas ABNT, que têm força de lei, e servem para executar a desmontagem e a reinstalação de motores em veículos. A montagem do motor implica em medições finais do bloco, virabrequim, do cabeçote e de folgas. Isso tudo faz parte da norma, do procedimento de montagem do motor. Essas normas precisam ser levadas em consideração, pois se houver algum problema, a oficina pode ser responsabilizada por ele, inclusive judicialmente”, diz.

O plano de manutenção do motor é determinado pela montadora para aquele modelo de veículo. As orientações gerais incluem troca de filtros, de óleo, etc.

Passo a passo da retífica

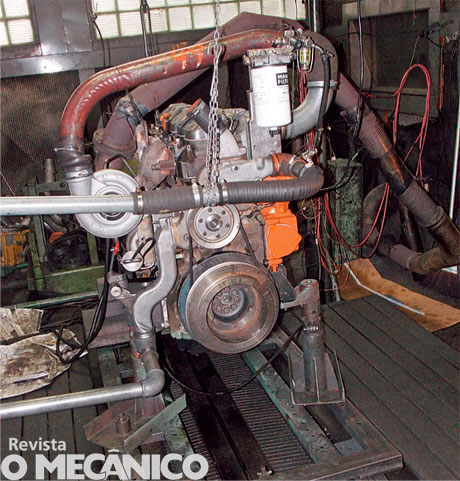

Vamos começar o processo da retífica do motor, considerando que ele já tenha chegado à retífica. Vale ressaltar que os operadores de cada setor usam obrigatoriamente EPIs (Equipamento de Proteção Individual) específicos, incluindo óculos de proteção, sapatos de biqueiria, protetores auriculares, luvas, etc.

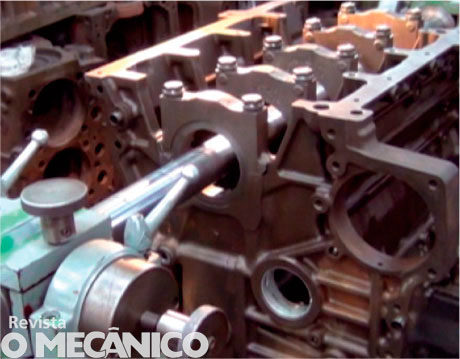

1) O primeiro passo é o recebimento e a desmontagem do motor, que pode vir completo ou em partes – cabeçote, bloco, virabrequim. O motor é apoiado nas bancadas, onde começa a desmontagem das peças. Numa ordem de serviço, tudo é anotado, catalogado e fotografado. Ou seja, é registrado como o motor foi recebido para que na hora da entrega todas as partes sejam conferidas para não faltar nada e estar de acordo com o que o cliente mandou.

Obs: São utilizadas ferramentas adequadas, seguindo as recomendações do fabricante do motor. Como as retíficas lidam com motores pequenos e grandes são usadas talhas elétricas, guinchos, etc.

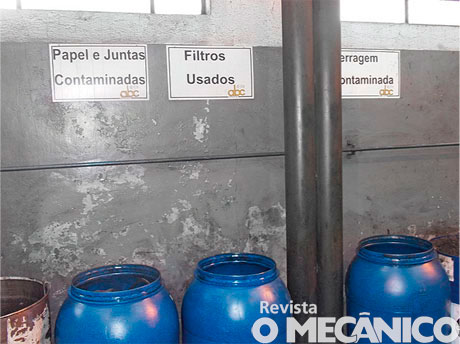

2) Sempre tome cuidado com o descarte das peças que sobram do motor – juntas, filtros, óleo – e com os resíduos do processo de lavagem. Tudo tem que ser descartado corretamente e encaminhado para empresas homologadas. Essa questão é levada muito a sério, pois implica em riscos ambientais.

3) Em seguida, é realizado o processo de lavagem com banho químico para tirar carvão, graxa, oleosidade etc. Depois é feita uma lavagem fina de todos os componentes do motor, muito importante antes da análise, para que estejam limpos para enxergar trincas e desgastes.

Obs: Todo material, tanto o produto químico quanto a água utilizada no processo, é reciclado ou destinado para incineração. Água é tratada e depois descartada para a rede de esgoto. É feita a separação do óleo e destinado para venda. É necessário que a retífica tenha uma autorização para fazer isso, assim como a empresa que faz a destinação.

4) Com as peças limpas, começa a ser feito o exame de cada uma delas e suas medições, para ver qual a necessidade de reparação dos desgastes que aconteceram no motor. Com a peça lavada, enxergam-se as trincas e faz-se a medição com aparelhos precisos. A análise dimensional e todos os testes são feitos para que seja elaborado o orçamento. Aí começa o trabalho de recuperação das peças.

Recuperação

5) O processo começa na sessão de bloco dos motores, para reparação dos locos e cilindros. Primeiro é feito o broqueamento do alojamento de camisas, usinando, abrindo o alojamento para o próximo grau de reparação para a medida da camisa. Depois é feito o brunimento e a instalação da camisa. Mesma coisa se repete depois de instalada. Faz o broqueamento e depois com o brunimento chega à especificação adequada.

6) Aqui é realizada a etapa do encamisamento do bloco, antes disso foi sacada a camisa anterior, ou aberto quando o bloco quando não é encamisado. Depois é feito o broqueamento, brunimento e colocada a camisa com a prensa. Em seguida, passa novamente pelo processo para finalizar completamente. Além da rugosidade, tem o ângulo que os riscos ficam no brunimento, para formar a camada de óleo na parede do cilindro.

7) Esse setor faz a usinagem dos mancais, alojamentos e bronzinas. É feita a verificação quando chega aqui, se o alinhamento está correto e se o diâmetro está correto. Qualquer coisa errada é feita a correção com a mandrilhadora de mancais.

8) Do mesmo jeito se faz para as buchas de comando de válvulas, substitui as buchas e é feita a usinagem com o mesmo processo.

Obs.: Cada motor pertence a um cliente, então mantemos identificado, com o número da ordem de serviço interna, para rastreabilidade para que não haja troca e não tenha problema de duvidas com o cliente. (A) Além disso, os armazenamentos são diferentes para cada peça. Neste caso, os virabrequins estão em pé, mas não apoiado no chão e sim sobre uma madeira. Um cuidado com o bem do cliente. (B)

9) Nessa área se faz a avaliação das peças externas, agregados do motor, o que precisa trocar de parafusos, molas, flexíveis etc.

10) Esse é o processo final da reparação do bloco, uma área sensível a pancada, a plaina da parte superior do bloco, visando retirar deformações da base de apoio do cabeçote e o acerto da rugosidade dessa superfície, onde vai acontecer a aderência da junta entre o cabeçote e o bloco, para garantir vedação.

Obs: Todas as medidas estão no manual técnico do motor, que tem que ser rigorosamente seguido, retirando-se o mínimo possível.

11) Depois é feito o procedimento de plaina do cabeçote para correção de deformações na base da peça e acerto da rugosidade, também para garantir a vedação da junta.

12) O próximo passo é o teste de trincas de materiais ferrosos para analisar peças de maior esforço do motor, como virabrequim, eixo comando e bielas. É feito numa máquina que passa uma corrente elétrica e cria um campo magnético, onde se faz a verificação das trincas.

Obs: Quando tem uma trinca, a peça é substituída, pois a tendência do movimento do motor é abrir a trinca até a quebra total. O teste é feito em luz escura e o operador usa uma luz negra.

13) Após o teste de trincas e a análise dimensional, se é identificado a necessidade de recuperação, é feita a retífica dos eixos, tanto para recuperar os polos de comando de válvulas quanto do eixo virabrequim. Nessa máquina é feita a retífica, passando para um novo grau de reparação. É como se fosse um afiador de facas, que vai retificando a peça e deixando na medida exata.

14) Depois, é feito o balanceamento dinâmico, que mede o desbalanceamento da peça, que caso ocorra, vai indicar onde tem que tirar peso e o quanto tem que tirar. Para não causar vibrações do motor durante o funcionamento, deve ficar dentro da tolerância indicado pelo fabricante.

15) Em seguida, se faz o polimento dos colos do virabrequim, depois da retífica, para deixar a rugosidade adequada da peça para trabalhar sobre a bronzina, também definida pelo fabricante do motor.

16) Teste de estaqueidade das câmaras de agua do cabeçote, onde trabalha o líquido de arrefecimento, para ver se não tem trincas ou vazamento que possa entrar no motor. Mesmo teste é feito no bloco de cilindro.

17) Agora é feito o processo para sacar a sede de válvulas por indução, no qual se aquece a sede, que retrai, permitindo sua retirada. No cabeçote, é verificado a estanqueidade, mediação de guias e sedes de válvulas. Havendo necessidade de substituição, é aplicado esse processo.

18) No próximo passo, é necessária a usinagem das sedes e guias, na máquina broqueadora de sedes. Para controle da usinagem, um dispositivo específico faz a medição da estanqueidade.

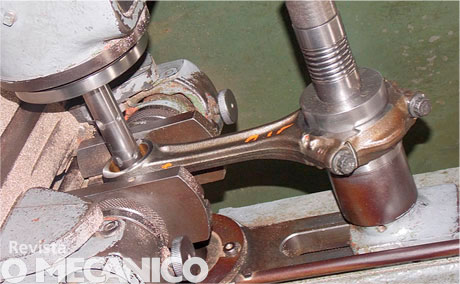

19) Agora é hora de executar a retífica do alojamento das bronzinas na biela. A própria biela tem que ser inteira medida: o o diâmetro do alojamento das bronzinas; a bucha onde prender o pino no pistão; empenamento da biela; o tamanho do parafuso – algumas bielas os parafusos são substituídos 100%. Tudo é medido em cima das necessidades, e o que está fora de especificação é reparado.

20) Esse processo é realizado antes da retífica do alojamento da bronzina: o rebaixamento da biela. Isso acontece porque para voltar com a medida certa do alojamento é preciso rebaixar a biela e a capa, diminuindo o diâmetro do alojamento da bronzina para depois retificar e deixar com o diâmetro original.

Obs: É importante que esse procedimento não seja feito com lima, que tira o material de modo imperfeito e pode fazer com que a biela fique torta e com deformação.

21) Um item importante é o controle de peso da biela, pois existe uma tolerância, a máxima diferença de peso que pode existir dentro do conjunto de bielas do motor, limitado pelo fabricante. É importante que seja controlado, para não existir muita diferença entre elas.

22) Em seguida, é efetuado o processo de mandrilhamento da bucha de biela, onde vai alojado o pino do pistão para colocar a bucha na especificação final.

23) Depois da usinagem dos componentes principais e antes da montagem do motor, é necessário realizar mais uma lavagem fina, para retirar cavaco, fazer a limpeza das galerias de óleo. Deixando a peça pronta e limpa para ser montada. É usado produto adequado, anti-ferrugem.

Obs: Certas galerias ainda são limpas com a ajuda dos técnicos, com uma escovinha, pois a maquina não tem capacidade de chegar lá dentro, garantindo que não tenha nenhum tipo de entupimento.

24) Depois de usinados e reparados todos os componentes e da lavagem fina, as peças estão prontas para ser montadas. Sempre com instrumentos calibrados, controlados, ferramentas adequadas, utilização das normas. Além disso, são utilizadas muitas peças novas: pistão, anéis, bronzinas, juntas, filtros.

Obs: Assim, a retífica consegue chegar nas mesmas características de um motor novo, pois todas as medidas e as peças novas aplicadas são iguais de um novo, logo, tem que ter a mesma durabilidade e rendimento do novo.

25) O teste final é feito do motor completo no dinamômetro, que faz a simulação num painel da operação do conjunto no veículo, medindo potencia, torque, pressão de óleo, fumaça etc. Testes para que o motor esteja pronto para ser instalado. Seguem-se tabelas de pré-amaciamento, testes de potencia que são definidos pelo fabricante do motor.

26) Para finalizar, é realizado o processo de pintura para depois ser entregue ao cliente, seja a oficina ou frotista.

Colaboração Técnica: ABC Retífica de Motores Diesel